锻造液压机

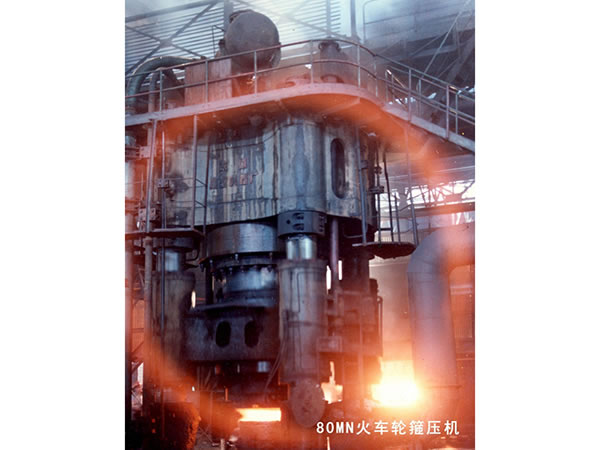

公司已生产各类锻造液压机30余台,规格从31.5MN-200MN,包括自由锻造压机、快速锻造压机、模锻压机等。125MN快速锻造油压机等设备代表了当今国际先进水平。

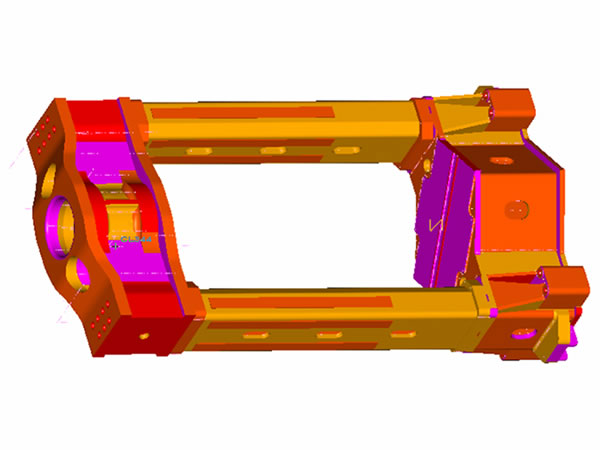

快速自由锻造液压机及全液压轨道式操作机成套设备,具有速度快、精度高、节能环保、自动化程度高等优点,分为四柱预应力组合框架式和双柱斜置预应力组合框架式两种结构形式,主要用于黑色及有色金属的轴类、环类、筒类、饼类、方坯类等锻件的自由锻造生产,锻造产品广泛应用于核电、能源、石油化工、航空航天、船舶、军工等领域。

公司生产的热模锻液压机包含四柱预应力框架式、叠板式两种结构形式,油泵直接传动方式,配有先进的辅助设备,用于铝/镁合金轮毂制造和其它金属材料的热模锻成形。

-

双球铰柱塞式工作缸结构:通过铰接式摇杆的自适应性转动,减小了主柱塞对活动横梁的刚性约束和对油缸导套密封处的水平力作用,延长了密封和导向寿命;

全封闭立柱平面导向方式 : 高刚度机架的立柱导向面变形大为减小,即可有效减小立柱与活动横梁间的导向间隙;通过调整组合式活动横梁较好的保证了立柱与立柱导板保持贴合;

-

较高的行程速度和锻造频次:采用压力和位置双闭环控制系统,实现了精确速度与位置控制;减少了火次,降低了能耗,提高了锻件尺寸精度和材料利用率。

灵活的压力速度分级功能:根据不同锻件工艺,可选择不同速度,不同压力分级节能锻造和变形速度控制锻造,工作速度达160 mm/s。

锻造尺寸精度控制:开发了大惯量载荷、高精度位置控制系统,使得热态锻件的厚度尺寸偏差小于±1mm。

成系列同步开发了配套的新型结构的全液压轨道式锻造操作机,具有响应快、控制精度高、反向无侧隙传动等优点,配合锻造工艺,大大提高了锻件质量。

“宜人化”的锻造操作环境: 适用于锻造生产过程中的快速、高效的工模具与锻件机械化处理成套设备,实现了锻造作业自动化、机械化操作,缩短辅助时间,降低消耗,提高生产效率、设备负荷率和产量。

| 锻造压机 | 公称力 | 本体占地面积 (长 m ×宽 m ) | 高度 (m) | 功率 (KW) | 工作速度 (最大压力) | 操作机 |

| 35MN 锻造压机 | 35MN | 16.6X18.6 | 13 | 3000 | 30mm /s | 40T |

| 45MN 锻造压机 | 45MN | 18.5X20.5 | 13.5 | 4000 | 30mm /s | 40T |

| 63MN 锻造压机 | 63MN | 23.6X23 | 14.5 | 5500 | 30mm /s | 60T |

| 80MN 锻造压机 | 80MN | 26.9X24.6 | 15.6 | 7800 | 30mm /s | 100T |

| 125MN 锻造压机 | 125MN | 33.5X26.9 | 19 | 11100 | 30mm /s | 180T |

电话: 022-65666645

传真: 022-65666636